Seguridad Industrial: Estrategias para una Gestión de Riesgos y Prevención de Accidentes

PILARES FUNDAMENTALES EN LOS SISTEMAS DE GESTIÓN DE RIESGOS

Desde los primigenios de la humanidad, el hombre, aunque sin proponérselo, ha tenido la necesidad de reconocer aquellos objetos animados e inanimados que podrían generarle algún malestar, lesiones e incluso la pérdida de vida, incluyendo a sus seres más cercanos que formaban su entorno familiar, de forma que evitaba tener contacto con ellos o simplemente mantener cierta distancia de ellos. Esta premisa del “cuidado personal” frente a los peligros y riesgos que ellos involucraban, de por si ancestral, se fue desarrollando en el tiempo, tanto a nivel personal, grupal e institucional, asignándole diferentes calificativos que hoy en día los denominamos como seguridad industrial, seguridad en el trabajo, seguridad ocupacional, seguridad basada en el comportamiento, salud ocupacional y otros términos, pero que en todo caso, todos están relacionados a la prevención de accidentes y enfermedades ocupacionales.

En el tiempo se han venido perfeccionando y sistematizando los diversos componentes y requisitos que exige la seguridad, optimizando cada vez más la forma cómo deberíamos prevenir con mayor éxito la ocurrencia de accidentes y enfermedades. Así, hoy podemos encontrar en el mercado diversos modelos de sistemas de gestión de seguridad y salud en las diferentes actividades sectoriales, como son la metodología de William Deming, Du Pont, Control Total de Pérdidas, DNV, OHSAS 18000 y otros, con versiones cada vez más exigentes de acuerdo a los avances tecnológicos y concordantes con el desarrollo sostenible que exige todo negocio, sin accidentes y sin enfermedades ocupacionales. Un modelo típico difundido de estos sistemas, enmarcado dentro de un proceso de mejora continua que todo sistema lo promueve.

El fin supremo de estos modelos de sistemas de gestión de seguridad y salud, incluyendo los modelos propios de sistemas de gestión adoptados por las empresas o el establecido por la Ley N° 29783, Ley de Seguridad y Salud en el Trabajo es no tener accidentes ni enfermedades ocupacionales. Sin embargo, la simple aplicación de estos sistemas en su conjunto no garantiza el logro de los objetivos trazados, incluyendo en aquellas empresas que han logrado su certificación internacional, esto, en gran medida a que no se ha logrado el compromiso de todos los que las integran. Así, es frecuente observar elevados indicadores de frecuencia y severidad de accidentes de trabajo en muchas empresas que han logrado con éxito su certificación internacional; como consecuencia de ello, la percepción que se tiene es que estas empresas, aunque sin proponérselo trabajan para el sistema”, para mantenerlo y cuidar su imagen, cuando el sistema debía hacerlo para ellos. Esta situación se hace evidente en los preparativos para las auditorías de mantenimiento, que son de cumplimiento obligatorio si desean mantener la certificación. No es exagerado mencionar la efervescencia que existe en la supervisión de actualizar los registros que no se completaron en su oportunidad, la actualización de los estándares y procedimientos de trabajo, los requerimientos de capacitación de los trabajadores, ordenamiento y limpieza, cumplimiento de recomendaciones que no se realizaron en su oportunidad y muchos otros. En cuanto se logra el objetivo de la recertificación, la efervescencia desaparece, ingresando a etapas de actividad con menor intensidad, hasta el anuncio de otra auditoría, en que nuevamente se activan todos los “motores”. Es de esperar que el sistema sea utilizado como una herramienta de gestión que ayude a obtener los resultados esperados y esto debía ser una preocupación de la Alta Gerencia, verificar si el sistema es efectivo; no es suficiente haber logrado su certificación.

Dentro de un sistema de gestión, todos los componentes que la integran son importantes, no hay alguno que no lo sea; sin embargo, si no se han identificado y evaluado los aspectos más críticos que deben ser atendidos con alta prioridad, con respecto a los otros, tampoco hay garantía de una efectiva gestión de seguridad y salud. A este respecto, de acuerdo a mi experiencia existen requisitos o puntos preponderantes sobre los cuales se deben enfatizar y orientar los mayores esfuerzos en su implementación y control.

Dentro de este contexto, un comportamiento apropiado del hombre debe estar complementado con el conocimiento cabal de la actividad que desarrolla, dicho en otros términos la calidad con el que lo realiza, con conocimiento pleno de los estándares y procedimientos que aplique sobre su actividad, para los cual el empresario deberá asignar los recursos que sean necesarios. Tampoco se puede esperar de los trabajadores los resultados deseados, por mejores valores que mantenga en el tema preventivo, si adolece del conocimiento cabal de su actividad para obtener un producto de calidad, lo cual inevitablemente puede conducirlo en el tiempo a algún accidente en el trabajo.

Otro de los pilares de todo sistema lo constituye la gestión de prevención de riesgos, para lo cual se debe contar con trabajadores altamente sensibilizados. En este sentido, la gestión de los incidentes o “quasi” accidentes toma especial relevancia, si tenemos en cuenta que una adecuada performance de los mismos nos permitirá reducir los eventos indeseables como son los accidentes, incluyendo los propios incidentes. Los Incidentes siempre estarán presentes sea por las condiciones propias de los procesos que se desarrollan, condiciones de los materiales, insumos, maquinarias, equipos, herramientas y otros, así como por las acciones propias de los trabajadores.

Los Incidentes requieren ser reportados y en base a su análisis o investigación, de acuerdo al potencial de riesgos que involucra, se tomarán las acciones correctivas más convenientes, de forma que se evite la ocurrencia de eventos similares que pueden derivar en accidentes; los Incidentes, para su mejor gestión requieren ser registrados y divulgados en forma permanente entre los trabajadores. Si el número de Incidentes es bastante significativo y no han sido atendidos oportunamente, probablemente este sea un indicativo de que se estén gestando accidentes graves que ocurrirán tarde o temprano. En este punto, adquiere importancia relevante los estudios de accidentabilidad, basados en estadísticas de años, realizados con anterioridad por profesionales de seguridad industrial, que nos legaron el modelo denominado “Pirámide de Accidentabilidad”, una sencilla herramienta de análisis de accidentabilidad, aplicable para toda actividad, que nos proporciona como referencia una relación cuantitativa de accidentes e incidentes que ocurren en el tiempo y que reduciendo la ocurrencia de los incidentes existe alta probabilidad de reducir los accidentes. La teoría más difundida es probablemente aquella que señala una proporción de accidentes e incidentes, esto es, que por cada accidente mortal o con incapacidad total se generan 10 accidentes incapacitantes o con pérdida de tiempo, 30 accidentes leves sin pérdida de tiempo y 600 Incidentes o “Quasi” accidentes.

El análisis de la pirámide nos permite determinar que si se logra reducir la amplitud de la base de la Pirámide, que implica reducir los Incidentes, se logrará reducir su altura, lo cual conllevaría a no tener accidentes graves en primera instancia.

Este modelo de accidentabilidad, siendo referencial, es sujeto a variaciones y adecuación a las realidades del nivel de riesgo de cada operación, pudiéndose además incluir en el modelo de la Pirámide la cantidad de daños a la propiedad, las condiciones sub estándares y otros. No existe regla u obligación legal sobre el uso de la pirámide.

Indudablemente, el éxito de este modelo radica en una cultura laboral donde los trabajadores reporten los Incidentes, un tema que no es fácil y que a la vez constituye un reto lograr que lo hagan. Si existe una política punitiva a la ocurrencia de Incidentes, los resultados sin duda serán magros.

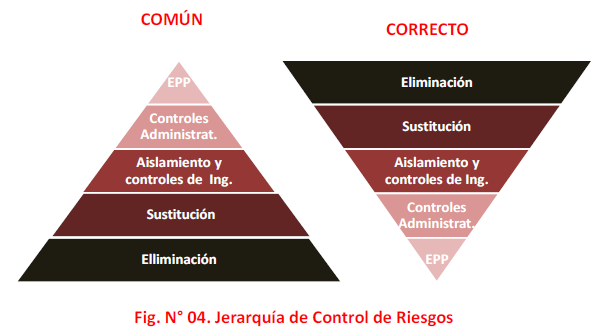

Otro de los pilares fundamentales en la gestión de Seguridad y salud es la Jerarquía de Control de riesgos. Es hartamente difundido en muchas operaciones que seguridad es sinónimo de proporcionar los equipos de protección personal (EPP) a sus trabajadores, lo cual es decepcionante; esto hace evidente la escasa capacidad de gestión o una decisión intencionada del dueño del negocio ensoslayar la seguridad para evitar probablemente mayores gastos en este rubro, con resultados preocupantes, por decir lo menos. Probablemente, esta decisión sería aceptable cuando se esté iniciando las operaciones, en tanto se vienen realizando los ajustes necesarios para optimizarlas, pero no en una operación que tiene cierto tiempo de operación. Una adecuada gestión nos exige que antes de proporcionar los EPP, previamente, otras opciones de control deben analizarse para su implementación, de acuerdo a las características de los riesgos, sin querer decir que existen actividades donde en forma obligatoria deberán asignarse los EPP así se hayan cumplido la jerarquía de controles. Esta jerarquía, exige el control de riesgos en el siguiente orden:

a) Eliminación total del peligro,

b) Sustitución o reemplazo de los procesos, insumos, materiales, equipos, herramientas por otros de menor riesgo

c) Aislamiento, rediseño de los procesos, equipos, herramientas y otros.

d) Controles administrativos, tales como procedimientos de trabajo, señalizaciones, etiquetado, código de colores, inspecciones, capacitaciones y otros.

e) Uso de los equipos de protección personal, como la última línea de defensa de los trabajadores en el control de riesgos.

Bajo esta premisa, si en un proceso se ha logrado controlar la presencia del material particulado o polvo en el ambiente, o en otros casos donde se hayan controlado los niveles de ruido ubicándolos por debajo de los niveles tolerables que establecen las normas legales, el uso de los EPP debía limitarse a lo indispensable para este tipo de agentes químicos y físicos.

Varios ejemplos pueden ilustrarnos la aplicación de la jerarquía que indicamos, haciendo uso posiblemente de la herramienta IPERC. Así, si se advierte la instalación de un tanque conteniendo Ácido Sulfúrico para suministrar este insumo a un proceso de lixiviación de minerales, debíamos analizar la primera alternativa de eliminación de este peligro. El análisis realizado nos indicará probablemente que no es posible eliminarlo por la ineludible necesidad de este insumo en los procesos de lixiviación, incluyendo su ubicación con respecto al lugar de las operaciones. Un segundo análisis para reemplazar este insumo nos indicará que tampoco podremos hacerlo con otro insumo u otros de similares características. La tercera opción será aislarlo, lo cual es la opción más viable por lo que, además de cumplir con otros requerimientos, se requerirá de un estudio de Ingeniería para establecer los controles más adecuados para garantizar la seguridad de las instalaciones; sin embargo, ello no implica que el personal encargado del control operacional del tanque no utilice el EPP adecuado.

Un caso típico en que los peligros aún no pueden ser eliminados completamente lo constituye los procesos metalúrgicos en el tratamiento de minerales, donde necesariamente se utilizan reactivos químicos peligrosos, pero que su sustitución, en algunos caso, por otros de menor riesgo, tal es el caso del Cianuro de Sodio posiblemente se encuentre en vías de solución.

Otros casos similares requerirán soluciones mediante controles de Ingeniería, aislando ejes, cadenas, poleas, fajas en movimiento y otros en maquinarias estacionarias mediante guardas de seguridad. En otros casos, como ocurre en actividades manuales de izaje será necesario eliminarlas y reemplazarlas por equipos de izaje o con simples camiones de izaje, donde indudablemente se reducirán los niveles de riesgo.

En el caso de minería subterránea, donde la frecuencia de accidentes de trabajo por desprendimiento de rocas es elevada, el reemplazo de los métodos y equipos convencionales de desate de rocas y sostenimiento de labores por equipos mecanizados reducirían significativamente este tipo de accidentes. Esto a la vez equivale a minimizar la exposición directa de los trabajadores a los riesgos de desprendimiento de rocas.

Finalmente, como pilar fundamental de todo sistema de gestión, debe advertirse la necesidad de un Liderazgo Visible de la Alta Gerencia. Si bien es cierto que en todo sistema se incluye la participación de esta gerencia en la revisión o evaluación de los resultados de la gestión realizada y en la revisión de la Política de Seguridad y salud e la empresa, esto parece no ser suficiente a la luz de los resultados. La alta gerencia debía ser la primera autoridad en verificar que el sistema de gestión esté “caminado” y recomendar las medidas correctivas que sean necesarios para una efectiva gestión de riesgos. Un memorando interno, una directiva, una inspección de campo, la convocatoria a reunión por un incidente de alto potencial o el requerimiento de las medida tomadas en una situación de contingencia y otros, constituirán una evidencia de que la Alta Gerencia muestra interés por la seguridad y salud de sus propios trabajadores y la de sus aliados estratégicos.

Si no se cuenta con el apoyo decisivo de la Alta Gerencia, todo esfuerzo de los mandos subalternos en la implementación efectiva de todo sistema de gestión de riesgos será insuficiente.

Esta obra está bajo una Licencia Creative Commons Atribución-Compartir Igual 3.0 Unported.